FRANCFORT, Allemagne--(BUSINESS WIRE)--Desktop Metal s’est donné pour mission de rendre l’impression 3D accessible à tous les ingénieurs et acteurs du secteur manufacturier. La société annonce aujourd’hui le lancement de Shop System™, la toute première solution de projection de liant sur métal conçue pour les ateliers d’usinage et de production de pièces métal. Grâce à cette innovation technologique, les ateliers peuvent désormais imprimer des pièces métalliques finies de grande qualité pour un coût abordable, et avec une rapidité et une productivité inégalées. Le système a été dévoilé lors du salon Formnext 2019 de Francfort, en Allemagne, l’un des principaux événements du secteur de la fabrication additive.

Disponible à partir de seulement 150 000 dollars (imprimante, prix US), ce moteur d’impression haute vitesse en une seule passe est le plus économique du secteur et introduit la projection de liant haut de gamme sur un tout nouveau marché : celui des ateliers d’usinage et de production de pièces métal, qui pèse 180 milliards de dollars à l’échelle mondiale. Grâce à Shop System, ces ateliers peuvent désormais éliminer bon nombre des contraintes allant de pair avec les méthodes classiques de fabrication (telles que l’usinage à commande numérique), et ainsi réduire leurs coûts tout en développant leur chiffre d’affaires.

Avec l’arrivée de ce nouveau système, le catalogue Desktop Metal couvre à présent toutes les échelles de fabrication de pièces métalliques, depuis la création de prototypes et petites séries, avec Studio System™, jusqu’à la production en masse, avec Production System™, en passant par Shop System, pour la fabrication de moyennes séries de pièces métalliques complexes en atelier.

« Depuis le lancement de Studio System et de Production System, ses plateformes d’impression 3D métallique, Desktop Metal a changé la donne dans le secteur de la production de pièces métal, grâce à des solutions innovantes qui réduisent les coûts tout en augmentant considérablement la vitesse et la qualité d’impression pour ses clients », explique Ric Fulop, PDG et cofondateur de Desktop Metal. « Nos solutions existantes constituaient déjà clairement des technologies de rupture pour la production de pièces métalliques en petites séries ou en masse, et il nous restait donc à répondre au besoin, bien réel, d’une solution robuste, abordable, fiable et flexible pour la production de lots intermédiaires de pièces complexes dans les ateliers. C’est désormais chose faite avec Shop System, une première dans sa catégorie ».

Présentation de Shop System™

Shop System est une solution complète comprenant une imprimante, une cabine de dépoudrage et un four, qui s’intègrent en toute transparence aux processus existants des ateliers. Ces derniers peuvent imprimer des pièces métalliques finies pour toute une série de secteurs, notamment la production manufacturière, l’outillage, l’automobile, la grande consommation, le luxe, l’électronique et la marine, en répondant aux mêmes exigences de qualité, de finition de surface et de tolérance que les solutions classiques d’usinage – jusqu’à 10 fois plus vite que la fusion laser sur lit de poudre et pour une fraction du coût par pièce.

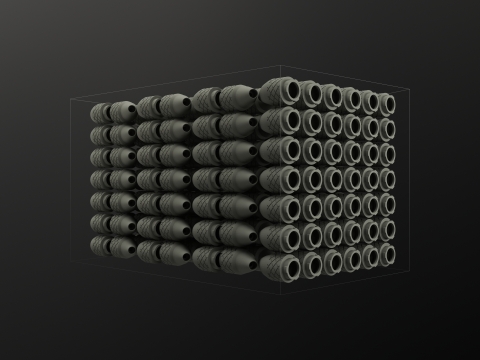

Shop System est capable d’imprimer un lot de pièces complexes toutes les 6 à 12 heures, soit des dizaines voire des centaines de pièces métalliques formées à leurs dimensions quasi finales (NNS, Near Net Shape) chaque jour - ou pas moins de 70 kg d´acier. Le support des pièces étant constitué par leur lit de poudre durant l’impression avec Shop System, et des supports de frittage retirables manuellement étant prévus, les ateliers éviteront les heures d’usinage ou de micro-usinage habituellement requises avec les systèmes laser, afin d’éliminer les structures de support. Le procédé de fabrication compte donc moins d’étapes, ce qui accroît la productivité et la capacité de l’atelier, sans main-d’œuvre ou heures de travail supplémentaires.

Avec un dépôt de 16 microns par goutte, une résolution de 1 600 DPI en passe unique et jusqu’à 670 millions de gouttes par seconde, Shop System est la solution de fabrication par couches à projection de liant et passe unique offrant la résolution la plus élevée du marché (supérieure de 33 % à celle des solutions comparables). Le système offre également le plus petit volume de goutte disponible sur des systèmes comparables (environ 1 picolitre) ainsi que le multiplexage automatisé des gouttes jusqu’à 6 picolitres, pour un état de surface supérieur, le contrôle des diffusions et l’obtention de détails complexes, le tout avec une grande rapidité. Le système est doté de 70 000 têtes par ligne, avec une redondance intégrée de niveau cinq (25 % de plus que les systèmes comparables) palliant toute tête défectueuse, pour une qualité et une fiabilité accrues. Un système révolutionnaire de recouvrement assure une uniformité sans précédent du lit de poudre pour les pièces de très grande précision.

« Les ateliers ont été conquis par la polyvalence, la rapidité et les réductions de coûts que peut offrir la projection de liant mais jusqu’ici, elle ne leur était pas accessible », souligne Jonah Myerberg, le cofondateur et directeur technique de Desktop Metal, qui a dirigé le développement technique du système. « Shop System permet d’obtenir les mêmes pièces métalliques que les solutions classiques, mais à un prix abordable parfaitement adapté au travail des ateliers d’usinage. Qui plus est, le système leur permet non seulement des économies grâce à l’élimination du coût de certaines machines-outils et à la réduction des temps d’attente, mais aussi de décrocher de nouveaux contrats, grâce au prix de revient plus faible des pièces ».

« Dans notre métier, la qualité et la rapidité de fabrication sont cruciales. Pouvoir simultanément produire de nombreuses pièces complexes sans avoir à effectuer de réglages spécifiques pour chacune d’elles modifie complètement la donne en termes de productivité », commente Bruce Ferguson, président et PDG chez Hansford Parts & Products, un fabricant de pièces usinées installé à Macedon, dans l’état de New York, et qui fournit les secteurs de l’automobile, de l’aérospatiale, de la médecine et de l’électronique. « La fabrication additive nous intéresse parce qu’elle permet d’obtenir des géométries inenvisageables avec les machines-outils classiques, de libérer nos machines à commande numérique et de réduire le prix de revient des pièces ».

« Chez Zyci, la rapidité fait partie de notre ADN et dépasser les attentes de nos clients est dans notre culture. Nous sommes au service des secteurs de l’aérospatiale, de la médecine, de l’électronique, de la robotique, des produits de luxe et de la défense, qui nous font confiance pour la production simultanée de pièces diverses, en petits ou grands volumes », ajoute Mitch Free, PDG et fondateur de ZYCI CNC Machining. « Shop System passe sans effort de la production de pièces uniques à des lots de centaines de pièces par jour. C’est une avancée importante pour tout atelier d’usinage qui souhaite réduire ses coûts et attirer plus de clients ».

Shop System est disponible en plusieurs versions (4, 8, 12 et 16 litres) afin de répondre aux besoins de chaque atelier, notamment :

-

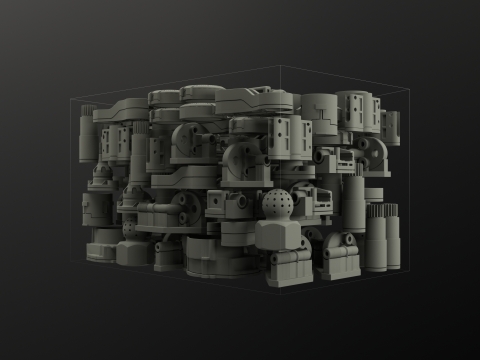

La production simultanée de géométries diverses

Production simultanée de pièces de géométries variables sans avoir à effectuer de multiples réglages.

-

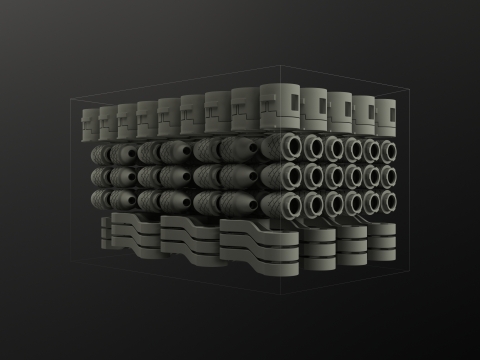

La production de petits lots

Production de petits lots de pièces complexes de façon économique, grâce à l’élimination de l’usinage.

-

La production de moyennes séries (plusieurs centaines de pièces par jour)

Production de centaines de pièces formées à leurs dimensions quasi finales chaque jour, avec une réduction marquée du coût de la main-d’œuvre et une flexibilité géométrique accrue.

Disponibilité de Shop System

Shop System sera disponible à l’automne 2020. Les clients intéressés peuvent dès aujourd’hui faire l’acquisition du système. Le prix de l’imprimante est compris entre 150 000 dollars pour la version 4 litres (350 x 220 x 50 mm) et 225 000 dollars pour la version 16 litres (350 x 220 x 200 mm). Pour en savoir plus sur Shop System, rendez-vous sur https://www.desktopmetal.com/products/shop.

À propos de Desktop Metal

Desktop Metal, Inc. est installée à Burlington dans le Massachusetts et porte la transformation du secteur manufacturier grâce à ses solutions d’impression 3D de A à Z. Fondée en 2015 par des leaders de la production manufacturière, de la métallurgie et de la robotique de pointe, la société ne cesse d’innover afin d’offrir toujours plus de rapidité, de réduire les coûts et de renforcer la qualité, et ainsi faire de l’impression 3D un outil essentiel pour les ingénieurs et le secteur manufacturier, partout dans le monde. Desktop Metal a été sélectionnée parmi les 30 pionniers des technologies les plus prometteurs (Forum économique mondial) et parmi les 50 entreprises les plus intelligentes (MIT Technology Review). Elle figure aussi au classement « Best of What’s New » du magazine Popular Science, qui reprend les plus importantes innovations technologiques. Pour en savoir plus, rendez-vous sur www.desktopmetal.com.

Le texte du communiqué issu d’une traduction ne doit d’aucune manière être considéré comme officiel. La seule version du communiqué qui fasse foi est celle du communiqué dans sa langue d’origine. La traduction devra toujours être confrontée au texte source, qui fera jurisprudence.