上海--(BUSINESS WIRE)--(美國商業資訊)--浸滲技術的發展和推廣對鑄造業扮演著至關重要的作用。經過浸滲處理,存在氣孔、針孔、縮孔等缺陷的鑄造件可繼續使用,無需報廢,降低成本。浸滲,即在常壓或者加壓的作用下,低黏度液體填充到鑄造件微孔中,然後固化形成堅硬的聚合物,達到有效密封微孔缺陷,解決鑄造件洩露問題的技術。

浸滲劑介紹

漢高樂泰浸滲劑為甲基丙烯酸酯類樹脂,分為熱固化型和厭氧型兩種。熱固化型有Resinol 90R,Resinol 90C,Resinol 88C。其中90R為漢高新一代的可循環回收樹脂;厭氧型有Resinol RTC,Fleseal 5100,其中5100為專為電子元件孔隙密封研發的柔性浸滲劑。90R,因其密度低於水,因而能從清洗水中分離、回收。90R浸滲製程能夠回收85-90%被水清洗掉的樹脂,有效減少浸滲劑的浪費;同時與一般的非循環回收的熱固化型樹脂浸滲製程相比,耗水量降低40%,可節約廢水處理費用。漢高樂泰服務中心均使用可循環回收樹脂90R為客戶提供鑄件浸滲服務。

浸滲製程

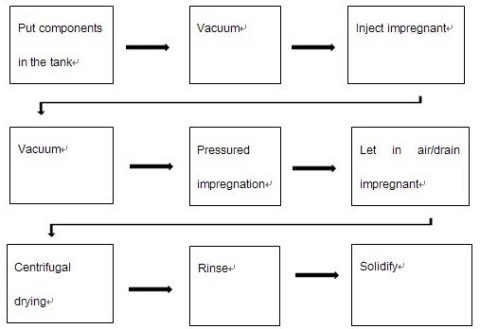

鑄件整體浸滲,最常用、最有效的是真空加壓浸滲方法,其製程步驟見圖1。壓力浸滲階段也可無需加壓,即在常壓下浸滲,簡化製程。

零件放入真空浸滲罐後,首先抽真空排除罐內的空氣、微塵。這一步稱為乾真空,通常壓力低於80mbar,保持5-10分鐘。乾真空結束後,浸滲液進入真空浸滲罐。繼續抽真空5-10分鐘,稱為濕真空。繼續抽真空的目的排除浸滲劑中的空氣,防止溶氣的浸滲劑滲入工件微孔缺陷中,避免固化時氣孔的產生影響密封性能。濕真空結束後,通大氣加壓,利用壓差使浸滲劑進入孔隙。通常加壓到0.5Mpa,保持5-10分鐘;也可不加壓,在常壓下保持5-10分鐘。浸滲完成後,離心甩出零件表面、孔洞中的殘留浸滲劑。清洗零件,去除零件表面、孔洞中的殘留浸滲劑。最後在90oC的熱水中固化10-20分鐘,孔隙中的浸滲劑固化形成堅硬的固體。

浸滲設備

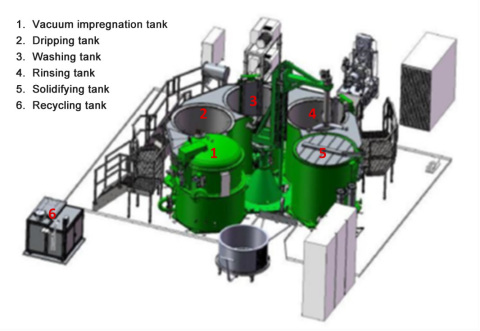

浸滲製程離不開浸滲設備的支援。漢高樂泰浸滲技術採用自主研發的全自動高速浸滲設備(圖2)。整個設備包括:真空浸滲罐(下層為樹脂儲存罐),滴落罐,清洗罐,漂洗罐和固化罐,循環回收設備。其中循環回收設備與清洗罐連結,清洗水在清洗罐與循環回收設備間自動循環,回收樹脂。浸滲過程採用可程式控制器(PLC)自動控制,觸控式螢幕可動態觀察浸滲過程的每一個步驟,涵蓋罐體液位、壓力、溫度、閥門的開閉等。鑄件籃筐透過機器手自動在各罐體間轉移。整個浸滲過程,無需任何人員參與。國內主流半自動「一」字型設備相比,漢高全自動高速浸滲設備保證了浸滲品質的一致性,提高了生產效率(每小時5筐)。

浸滲品質

浸滲品質主要從浸滲後鑄件的密封率,螺紋孔中有無影響後續裝配的殘膠,外觀有無損壞,如刮傷或者碰傷、腐蝕、氧化變色三個方面評判。

浸滲技術僅對微孔起到密封作用,因為樹脂已從大孔中流出,尤其是在固化階段。因此鑄件孔隙的尺寸是影響浸滲密封效果的關鍵因素。對於確定的製程和浸滲劑,鑄件中的孔隙越長,孔徑越小則樹脂填滿孔隙的時間會越長。理論上,漢高浸滲樹脂和製程能夠密封的上限值為0.25mm。

對於浸滲技術本身來說,浸滲品質與浸滲劑,浸滲製程、浸滲設備密切相關。為了保證高密封率,必須對浸滲劑的品質進行日常監控。漢高樂泰浸滲服務中心每班會對浸滲劑進行聚合時間、密度、黏度監控,確保樹脂品質。

若鑄件的螺紋孔或者其他種類的盲孔中的樹脂不能被清洗掉,固化後則很難去除,影響後續鑄件裝配或者其他製程加工。鑄件的擺放方式、清洗方式和時間、清洗水的乾淨度、離心影響鑄件的清洗效果。鑄件的凹面和盲孔朝下或者朝外,有利於膠液在離心過程中被甩出;按時更換清洗罐和固化罐中的水;增加清洗時間或者次數;增加離心時間、轉速可提高清洗效果。漢高樂泰浸滲製程,鑄件籃筐在每個罐體內的製程步驟結束後,均有離心工序,甩出多餘的殘膠或者水。且對漂洗罐(二次清洗罐)的水質進行監控,定期更換水,及清洗罐壁。每週進行一次樹脂分離實驗,檢查清洗罐中水樹脂的含量。如果在水上面的樹脂層大於12%水溶液體積,則需要對清洗罐做樹脂清除處理,即從清洗罐中移除過量的樹脂,改善清洗效果。

整個浸滲製程中,鑄件在水中清洗、高溫固化,易發生氧化或者腐蝕。清洗罐和固化罐中必須加入抗氧化劑和防腐劑防止鑄件因氧化和腐蝕發生變色。

漢高浸滲系統提供了一個獨一無二、完全自動化的浸滲解決方案。其高科技樹脂提供了穩定的品質和無與倫比的密封性能。漢高高效率的浸滲解決方案使客戶實現更高層次的可持續性、減少樹脂的使用、能源成本和縮短處理時間。